点击数:40962024-08-12来源: 大连大工振动时效科技有限公司_振动时效仪,振动时效机

振动时效工艺在我厂焊接件的应用

第一重型机器厂

振动时效这一项新技术在我厂得到了广泛的推广应用,是同我厂的各级领导的重视和支持分不开的,是同科技人员的艰苦努力

与忘我的工作分不开的。

一、领导重视

振动时效这项新技术,新工艺在我厂得到了广泛的应用,厂领导及各部门从不认识到认识、到重视,源于振动时效工艺的优越

性、可靠性及节能和缩短生产周期的特点。

第一次的实际应用,是在厂副总工程师生产厂长张旭同志的直接指挥下,完成了直径达5.2M,重19.3吨的铸钢大齿圈的振动时

效,当时的该工件粗加工后,由于工期紧已来不及热时效了,在这种情况下,振动时效的应用开始了,一经应用,发现其效果

比热时效的处理效果还好,使厂里得到了甜头。在以后处理的急件如大齿条结晶铜板等关键部件,更使厂领导认识到了振动时

效的可靠性及时性。在这一新工艺推广工作中,厂科协、设计研究院等单位做了大量的宣传与组织工作,尤其是厂科协根据振

动时效工艺的优越性还不被人们普遍认识的情况下,多次举办了学习班和技术讲座,并派人到海伦去学习,组织有关单位的领

导及技术人员到一机床参观学习,在取得了厂各有关部门的重视后,厂部成立了由总工程师挂帅的振动时效工艺领导小组,并

把这项新工艺纳入了我厂的工艺规程之中。去年我厂又成立了富拉尔基美光振动时效厂,使我厂在锻件、铸件、结构件的振动

时效应用上走上了正规化、制度化的轨道。

二、艰苦创业

振动时效这一新工艺、新技术,在我厂能全面开花、结果,是设计研究院的正确领导和厂总师办铆焊厂的全力支持及振动时效

课题组的技术人员的艰苦努力的结果。几年来,在课题组负责人设计研究院电测科科长、高级工程师黄作彬同志的直接组织下,

课题组员不计时间、不讲报酬,悉心研究这项新工艺,在工艺研究过程中,购置设备、设计卡具,操作设备遇到急需处理的工

作和特殊工件,就白班连夜班连节假日也不休息,在实干中采集实验数据积累经验,他们急工厂之所急积极开发新工艺,为使

工厂节约能源、降低消耗作了大量的工作。

三、我厂振动时效的工艺规程和点滴经验介绍

(一)工件的装卡及卡具设计

我厂是重型行业,产品特点为单件、小批量,结构复杂。重型件、锻件,焊接件等居多,所以在实施工件振动时,所需工装卡

具也就特别多,这就给振动时效工艺的实施带来了一定的困难,在所需的工装卡具中,即有通用型的,也有特殊型的和临时型

的,下面就将这些夹具的结构特点及装卡方式进行介绍。

1.大型轴类工件的装卡

大型轴类工件,如电站转子、轧辊、管模、辊套等锻造工件,其轴径一般在600~1200之间,这样大直径工件的装卡其难度是

可想而知的。

首先设计时要考虑的因素为:

1)卡具的刚度

2)卡具的自振频率,应大于激振器的频率范围

3)卡具的装卡难度

其次,设计系列化:

大型轴类件其轴径变化比较大,如果每一尺寸都设计专用夹具,其成本及造价就太高了,为此在设计卡具时,将其设计为三种

通用规格。

即:a、φ600~φ800

b、φ800~φ1000

c、φ1000~φ1200

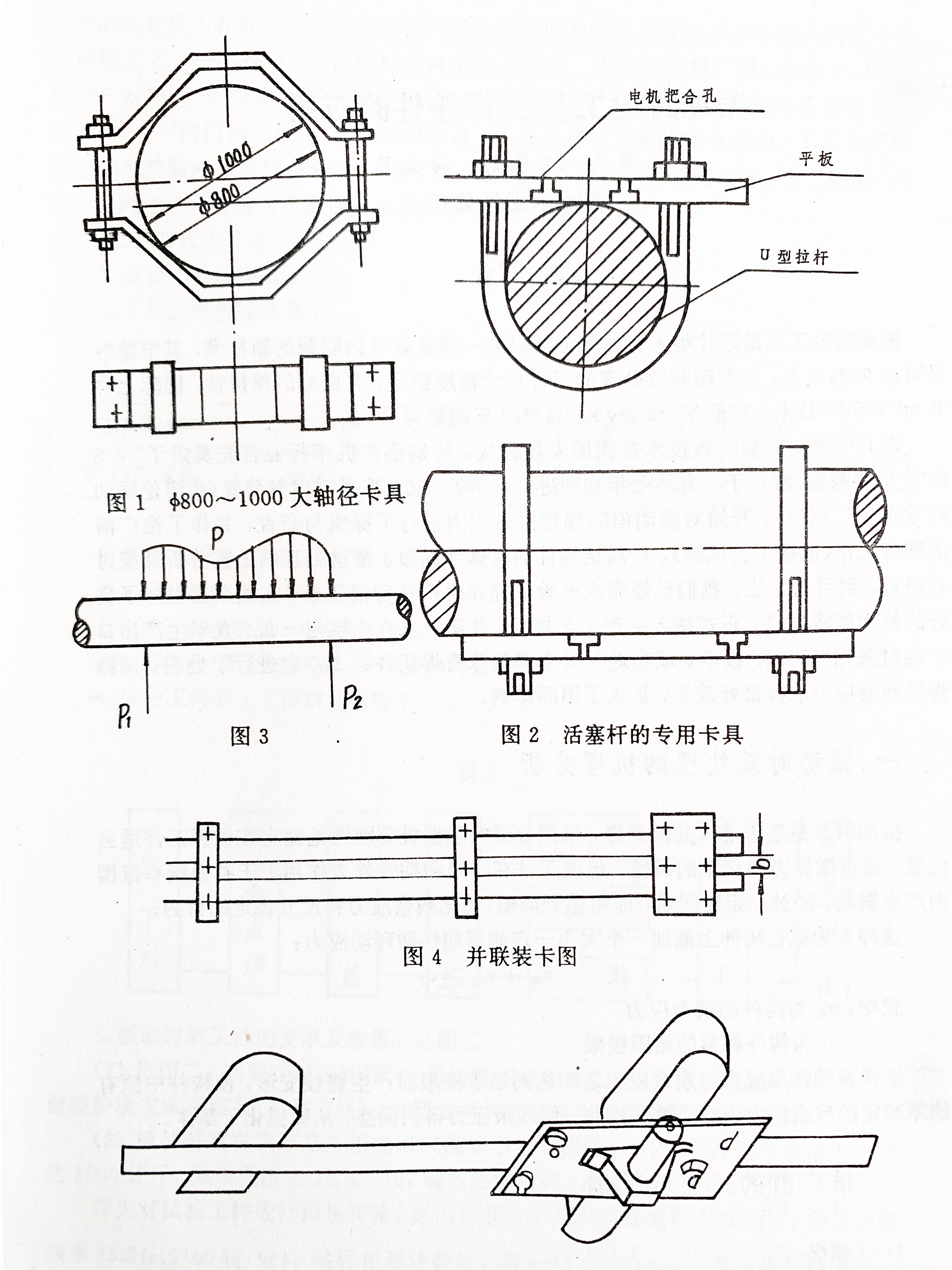

下面以φ800~φ1000的卡具为例说明这一问题,800~1000的卡具形式见图1。

装卡特点:

装卡的接触面为四点,激振器把合位置在的45平面上,装卡时先将卡具挂在轴径上,转45使激振器与地面平行后,把合卡具,

在轴径下限时用短螺栓把合,在轴径上限时用加长螺栓、卡具卡紧后即可进行振动了。经我们的实际应用发现,该卡具的主要

技术指标均符合设计要求,但在卡紧程度上略有不足,主要原因是卡具把合,每侧用两个螺栓,这样就出现了把合不匀的现象,

一般在振动20min左右,需把合一次螺栓,尽管存有不足,我们还是解决了大型轴类工件的装卡问题。

2.一般类型的轴类工件的装卡

一般轴类工件如活塞杆、拉杆、齿轮轴、小轧辊等,其轴径在:15一500之间,对这一类轴类工件,采用的是平板加ⅴ型拉杆

的装卡方式。

下面以活塞杆的专用夹具为例进行介绍:

活塞杆直径290,长度8000。

卡具的结构形式见图2。图2是活塞杆的专用卡具,这种卡具虽然有时两点接触,但U型拉杆是两组,所以在把合时互不干涉,

加之在设计时将L值取得比较大一般在400左右,使得装卡时卡具的受力状态比较好,增加了把合牢度,装卡时的受力状态见

图3。卡具的设计上考虑了不同轴径的通用性,将平板的把合孔铣成圆键型,以适应不同宽度的U型拉杆,U型拉杆我们主要

用M30的双头螺栓热弯成型,一般宽度取整数值,如活塞杆卡具的U型杆宽度适用直径为的300工件。电机的装卡采用了通

孔把合螺栓法,将电机的底孔扩成22,增强把合牢度。

3.小型轴类工作的卡装

小型轴类工件,如丝杆:镗杆等,这类工件的直径-般在100左右,其直径的大小与电机的底板相仿或小一些。

对于批量件,我们就采用两件并联的形式装卡。

装卡的形式见图4。

对卡具的要求,一般用δ=20的钥板做装卡电机的底板即可,其他用U型压板窄钢板等即可,装卡时至少应有三个以上的装卡点。

还要注意两个细轴中间应留有一定的间隙b,以能放入卡兰装卡激振器,用这种方法,我们曾处理了直径仅为50mm的刀杆。

单件的装卡。

对于单件找不到与其相匹配的工件时,我们就用平板加型拉杆的卡具夹好后,在支撑方式上想办法。如果直接振动处理会由于装

夹卡具和激振器后,使重心偏移,工件出现倾翻现象,另外由于工件比较轻也会因与支撑物间摩擦力不够而出现串动现象,为此

必须在支撑方式上想办法。

经我们的探索找出了一种比较实用的支撑方法,支撑方法见图5。

此种支撑方式加大了支撑力臂,增加了稳定性,经实际使用表明,并不影响振动效果。

4.超小型和固有频率高的小型工件的装卡

对于这一类工作,一般都是采用振动台振动处理的方法,如我们在振动结晶器铜板时,就用的一个大钢板做振动台,将结晶器铜

板按大钢板的振型情况,一次把合数件来振动的。

5.大型工作的装卡

这一类工件比较复杂,种类各种各样,对能允许焊接的工件,就采用焊接辅助工艺支架的办法,来把合激振器。个象大齿圈、镜

板等类工作,由于轮缘比较厚,一般在400左右。我们就用钢板割焊成临时卡兰,使用效果也比较理想。

(二)特殊工件的振动处理

几年来在我们振动时效工艺的实践中,遇到了一些比较特殊的工件和特殊的环境,在此我们把处理的方法予以介绍。

1.工件的共振频率多,高频时过载的现象。

大钟拉杆直径120,长15米,重1.3T,材质15,这样的工件如果按1/9L法支撑,由于工件的刚度低中间挠度过大,致使无法振

动,于是我们采用了一端1/9L法支撑,激振器把合在另一侧的端部配重法,解决了挠度过大的问题。

在振动过程中,我们采用86A激振设备扫频时发现,即使将激振器档的档位调到最低,高频时仍出现过载现象,致使画不出G(n)

曲线,为此我们在使用设备时,利用设备的特点,巧妙地解决了这一问题,具体做法是:

1)先画一条G(n)曲线,找出过载频率,并找出相邻振型的频率值如:七阶振型其频率约7500rpm,八阶振型约9200rpm八阶振

型的频率过载频率。

2)正式画G(n)曲线,让电机升速超过七阶振型,升速约至9000rpm时,停止升速,这时再降速。当设备记数达到额定值时,设

备就自动停机了。这样G(n)曲线除了八阶振型外,其余的就全部做好了。如果所用的设备是微机扫频仪连振动设备的,可采用振

动设备停机的方法。

2.刚度低的薄板类工件

我厂生产的1900板坯连铸机中的一种工艺模板,尺寸为20×200×5000,中间还有许多方孔,如果单件振动容易使模板变形,

尺寸超差,为此我们采用了四件叠在一起的办法解决了这一问题,经振后检查工件的尺寸没有超差,符合精加工的要求。

3.工件的共振频率超出设备应用范围的工件处理

我们在处理半齿轮轴时(重2吨)发现在仪器范围内没有共振峰扫频曲线随频率的增加呈上升趋势,如果用86A、86B设备,

都因激振力不够而达不到时效的目的,于是改用大功率设备,用大档位在高频区强迫振动,观察G(T)曲线和加速度幅值,符合

振动时效的工艺要求。

4.冬季室外处理的工件

去年冬季我们在处理一钻井平台时,由于工件太大无法运至厂房内,只能在室外处理,而工件附近距离休息室又较远(我们虽

然有50M长的电机连线仍不够长),设备放在室外就不能工作。在这种情况下,我们把汽车开到现场,利用车内的暖风机使设

备正常工作,顺利地完成该件的振动处理任务。

(三)工艺流程

针对我厂的工件特点,在工件时效前先进行分析研究,找出工件的共性,用类比法选择装卡、支撑激振方法振动时效工艺实施

过程如下:

1.初定方案

根据图纸、实物及工艺文件,初步判断工件能否起振,应选用什么类型的激振设备,采用哪一种装卡方式。

2.特殊装卡具的制做

对于需专用卡具的,其卡具设计力求简单,除所用的卡具以后还可用于其它工件外,一般应尽量减少机械加工工作量,这样便

可加速工艺的实施。

3.做好振前的工艺记录。

现在我厂已实行了振动时效工艺双卡制,振前需将产品的令号、名称、材质、结构等登记入卡,并对批量件进行编号。

4.工艺的实施

目前我厂振动时效的工件其振动时间均大于40min,至少分两次振动处理,其中一次不画G)G()曲线,但将振动参数详细记录,

对于多频工件,以低频为主,高须为辅。

5.工艺卡的编制

当工件时效完毕后,需填写《振动时效工艺卡》,附G(n)G(T)曲线交用户,《工艺实施记录卡》和《振动时效工艺卡》的复

印件一并存档备查。

四、设计研究

我们在振动处理过程中,遇到的多数工件都是在我们工艺实施中新出现的工件,这就给振动时效工艺的实施带来了不便,一

般情况我们主要采用类比法,对于特殊和工期不紧的工件,我们是边处理边研究,在实践中取得技术资料。

如我们在时效导轨时就进行了动应力与振型关系,加速度幅值与振型的关系的研究,取得极有价值的科学数据。

在振动板时,我们又进行了动应力测试和振前振后的残余应力检测。对振前、振后的残余应力状态进行了量的分析。

在进行大钟拉杆这类细长轴类工件的振动时,对支撑方式的选择进行了试验,使得其选择的支撑方式使工件的下挠最小的结果。

在振动某一工件时,我们对卡具的自激频率进行了监测,分辩出工件的真实振动情况。

在最近刚刚完成的黑龙江化工厂储碱罐的振动过程中,对7000rpm以下的振型进行了观察记录。对正确实施振动,减少不必

要的重复做了一定的工作。

通过上述几个实例,可以看出振动时效工艺的研究工作,是一项细致耐久的工作,只要条件许可就应当抓住时机,如果总希望

能找出一种可供全面研究的特殊工件是不容易的,虽说我们的研究工作是长期的,但将这些材料加以总结归纳,对我们的工作

有益处的。

纵观几年来我厂振动时效工艺的实施情况,虽说经历了兴衰,但现在已展现出了美好的前景,全国第一家专业振动时效(工艺

处理)厂已在我厂成立起来了,随着新技术的不断开发和能源战略的发展,振动时效工艺必定会在我厂全面展开,振动时效这

束艳丽的鲜花也必将在全国开放,结出硕果。